锻件冷却规范的关键是冷却速度。应根据钢料的化学成分、组织特点、截面尺寸等因素来确定合适的冷却速度。

一般来说,钢的化学成分越简单,允许的冷却速度越快。对中小型碳钢和低合金钢锻件,锻后均采取冷却速度较快的空冷。而合金成分复杂的合金钢锻件,锻后则采取冷却速度缓慢的坑冷或炉冷。

含碳较高的钢,如果锻后缓慢的冷却,在晶界会析出网状碳化物,严重影响零件的使用性能。因此,这类钢应该在锻后先快速冷却到700℃,然后再把锻件放入坑中或炉中缓慢冷却。

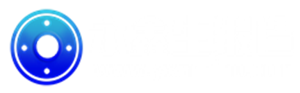

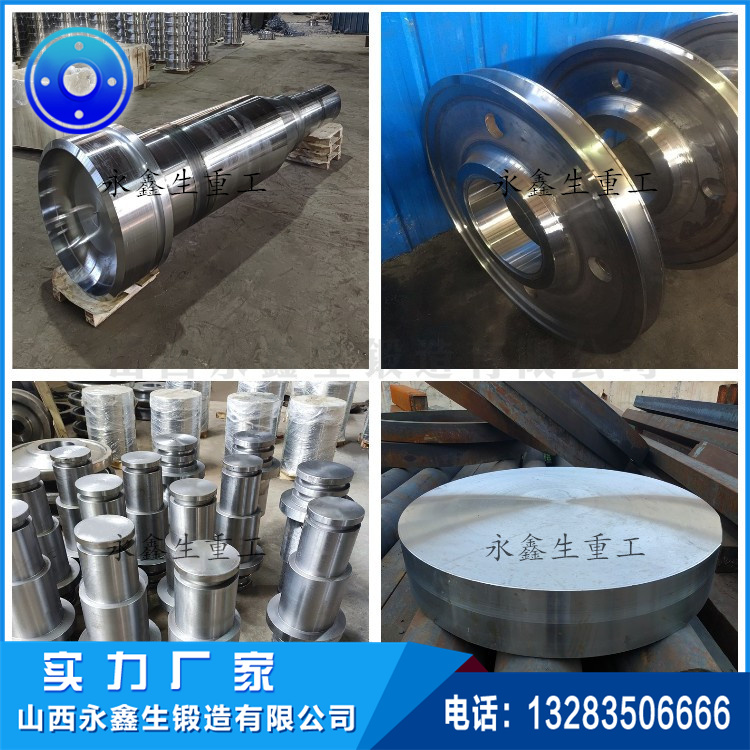

没有相变的钢,锻件冷却过程中没有组织应力,可以采用快速冷却;同时为了锻后获得单相组织、也要求快速冷却。所以,这类钢的起重机车轮锻件通常采用空冷方法。

对于空冷自淬钢,因为空冷就能发生马氏体的相变,会引起较大的组织应力,很容易产生冷却裂纹。所以,这类钢锻后必须缓慢冷却。

对于白点敏感的钢,为了防止冷却过程产生白点,应按一定冷却规范进行炉冷。

截面尺寸大的锻件,因冷却过程温度应力大,锻后应缓慢冷却,反之,截面尺寸小的起重机车轮锻件,锻后可以快速冷却。