有些锻造厂家由于设备能力所限或出于降低成本的考虑,对起重机车轮进行热处理时采用表团火焰淬火的方法,这种方法淬硬层深度仅有2-5mm,且表面脆性很大,在运行过程中,起重机车轮踏面出现龟裂,进而淬硬层脱落,致使起重机车轮报废,这种方法不应采用。

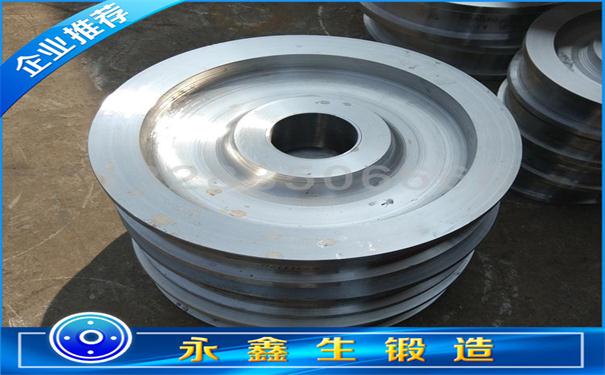

起重机车轮一般采用锻造方式锻造。小尺寸起重机车轮也有用锻钢制造,一般不低于45号优质钢。负荷大的起重机车轮用合金钢制成,有些起重机车轮为减小车轮直径以降低起重机高度,也有采用合金钢材料制作起重机车轮的。

为了提高起重机车轮的承载能力与使用寿命,起重机车轮的踏面必须进行热处理,热处理的要求和轮踏内侧面硬度:300-380HB,淬硬层深度20mm处不低于260HB。在目前的技术条件下,采用多种热处理方法可以达到上述要求。

GB6067–1985中规定当轮缘厚度磨损达原厚度的50%时应报废。《起重机设计手册》中指出,起重机车轮轮缘承受起重机的侧向压力,车轮有70%-80%的行程要与轨道侧面相摩擦,由于轮缘磨损而使起重机车轮报废。因此,在对起重机车轮进行热处理时,也应将轮缘内侧面包括在内。如工频淬火时,加热感应圈过窄,轮缘内侧面的硬度就会达不到要求。

GB6067–1985中规定当起重机车轮踏面厚度磨损达原厚度的15%时应报废。在制造过程中,既要使踏面硬度适中(过高会使轨道严重磨损),又要使起重机车轮踏面深度在20mm处达到要求(过低会使起重机车轮严重磨损),是有一定难度的。根据多年经验,当采用含碳量低于0.5%的铸钢或普通碳素钢材料时,起重机车轮踏面的淬硬层深度将达不到要求。