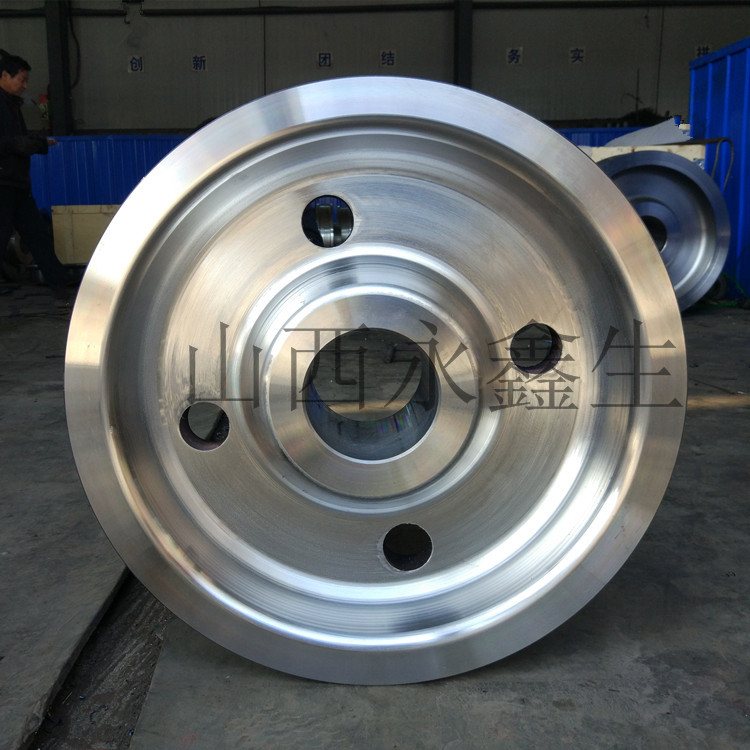

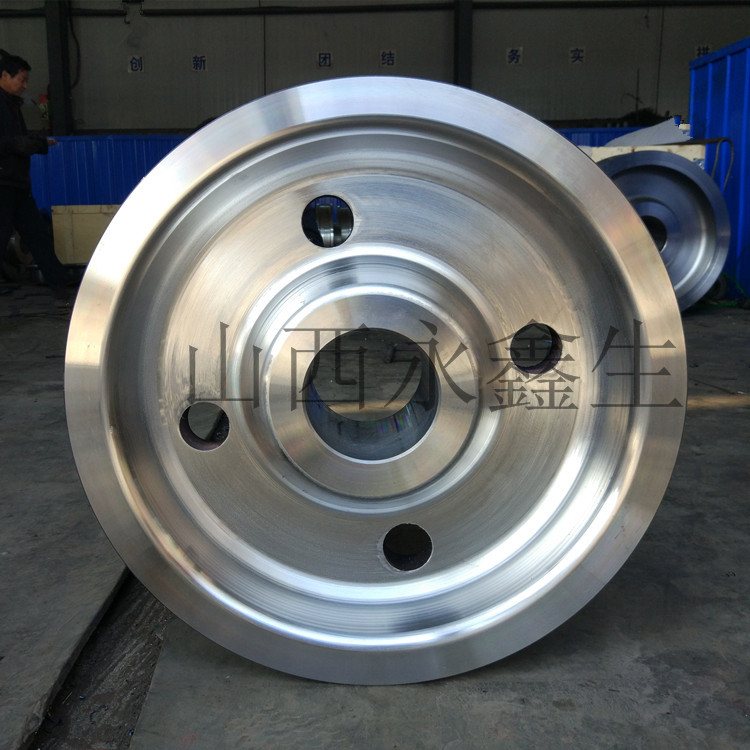

桥式起重机(俗称行车、天车,以下简称为行车)是起重设备的主要机种,应用非常广泛,是工业生产过程中不可缺少的一种设备。在梅钢热轧板厂,行车担任着上料、收卷、吊卷、发货等重要工作,其运行状况的好坏直接关系到整厂的安全生产。而大车轮作为行车的重要部件,它的正常与否直接影响到整台行车的运行状况。起重机运行时,由于有偏斜和滑移,车轮运行70%~80%的过程中,轮缘和轨道在相摩擦,由于轮缘磨损而使车轮报废,车轮轮缘磨损也就是车轮报废的主要原因。统计数字表明:轮缘寿命0.5~1 a,踏面寿命2~3a,可见轮缘的磨损严重制约着车轮的整体寿命。增加轮缘的寿命,将显著增加车轮的整体使用寿命。

1.理论分析

当车轮轴线与运行方向不垂直时,车轮踏面与轨道顶面之间就会因滑动而产生动偏斜摩擦阻力,其方向与滑动的相对速度相反。该摩擦力运行方向上的分量构成运行的附加阻力,与运行方向垂直的分量构成车轮的侧压力。这种车轮侧压力与其他原因产生的侧压力总和,或由水平导向轮承受,或由轮缘承受。此时,就会出现啃轨现象,导致轮缘磨损。

车轮轴的速度就是起重机的运行速度,车轮锻件接触点相对于起重机的速度为(圆周速度),它在车轮的圆周方向,与之间的夹角为。车轮接触点的的***速度为车轮与轨道间的滑动速度,为前两者矢量和Phl,车轮与轨道之间的摩擦力与的方向相反。如果忽略轴承中的摩擦力,在车轮轴的方向,即必在车轮轴方向。h=vsin/3,上式说明,车轮的偏斜角越大,滑动速度越大磨损越严重。摩擦力在运行方向的分力P为车轮偏斜的附加阻力,在垂直方向的分力为侧压力P。

理论上,只要有极微小的偏斜角,就会产生同样大小的侧压力。当车轮锻件或轨道的支撑部分刚性不足时,车轮有周期性弹动,发出周期性的强烈响声。当偏斜的车轮运行时,***初并不发生滑动,由于车架与轨道支撑结构的弹性,车轮锻件可向侧方向弹性位移,侧压力随位移大小成正比增加。当P增加到P时(为车轮与轨道间的静摩擦系数,一般(大于动摩擦系数)开始滑动,使摩擦力骤然降为,小于弹性恢复力,于是车轮弹回,并发出强烈响声。

2.结构的改进

在我国的起重机的大车车轮锻件,在轮缘与踏面的过渡处倒成圆角R。在轨顶也有1个相应的圆角。根据使用经验,我国通常采用结构(R<R)。而近年来,欧洲产品中将过渡制成了图2b的形状,实际使用检验证明效果比较满意。在工程实际中,由于采用了这种新的结构形式,有效减缓了轮缘的磨损,增加了车轮的使用寿命。

3.有限元分析

在SolidW orks中,构建1个实体模型。根据实例,轮径取为700mm,设置轮压为540MPa,侧压力为81MPa,通过Sim ulation进行应力分布、应变及疲劳破坏等的分析。在轮缘与踏面过渡处的网格划分保证有2层1阶的网格单元,以确保实例分析的准确性。加载范围借鉴了德国的《起重运输机械设计基础》中压应力的计算及分布情况,采用分割线,对其进行局部加载分析,从而获得相应的结果。在实际设计中,采用了较高的安全系数;在疲劳分析中,在材料完全相同的情况下,新旧2种结构的对比并无太大差异。在受力、材料完全相同的情况下,应力分布变化不大。采用新的结构形式,***大应力降低了7.5%。各个范围的应力分布相差不多,总体上比原有结构整体上有所降低。

4.轮缘的润滑

在西欧,使用轮缘润滑已相当普遍,其润滑效果得到了一致认可。由于工作情况的相似性,本文引入了轮缘润滑。鉴于起重机工作环境的特殊性,液体润滑并不适用,故采用固体始末润滑。采用机械机构,可靠性高,成本低,效果明显,并不会引起起重机结构大的改动。引入轮缘润滑后,减缓了轮缘磨耗延长轮轨使用寿命,降低噪声,减少能量损耗,操作安全清洁,而且不会向轨面扩散,不影响起动和制动。

5.结束语

随着中国制造业的发展,中国的制造技术已经发生了翻天覆地的变化,采用新的技术,新的结构,更新自己的产品,已经成为企业的一项重要竞争手段。采用新的结构形式,引入轮缘润滑,可有效延长起重机大车车轮的寿命,节省资本。目前,虽然有的起重机已经采用水平导向轮而取代带轮缘的车轮,但是带轮缘的车轮形式,依然是使用***广泛的。对其进行改进,可收到可观的经济效益和社会效益。